Heute schon geblinkt?

Blinken wird im Straßenverkehr oft vernachlässigt – dabei ist es eines der wichtigsten Signale. Warum das kleine Zeichen große Wirkung hat, besonders für Rad- und Fußverkehr.

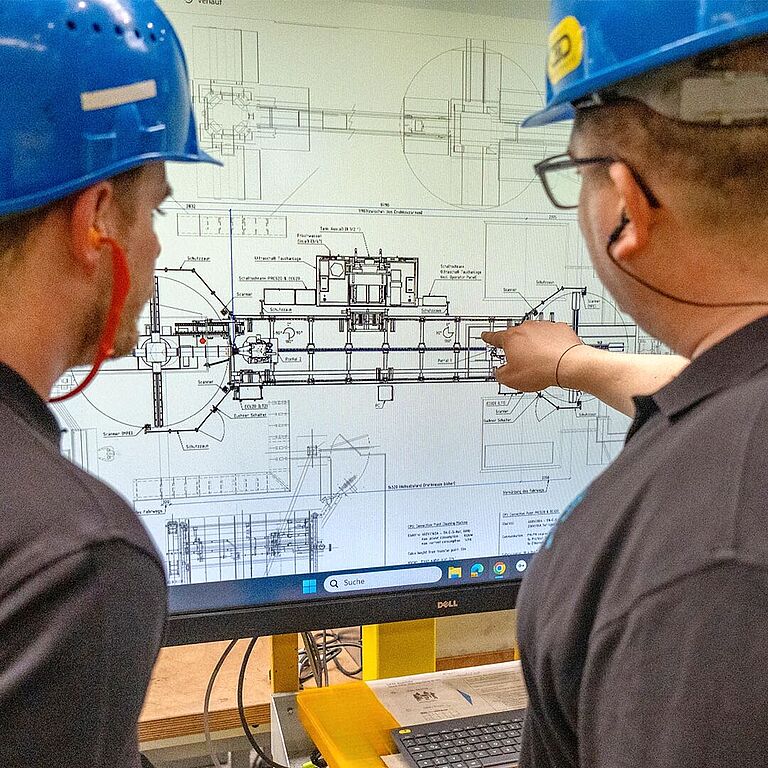

Im Krefelder Werk von Thyssenkrupp Materials Processing Europe übernimmt ein Messerbauroboter das Heben, Reinigen und Kontrollieren tonnenschwerer Werkzeuge – und entlastet so gezielt die Mitarbeitenden. Der Roboter schützt nicht nur die Gesundheit der Beschäftigten, sondern steigert auch die Prozesssicherheit. Dafür gibt es den BGHW-Präventionspreis „Die Goldene Hand 2025”. Wie die Technik genau funktioniert und warum die Präventionsmaßnahme zum Vorbild für andere Werke in ganz Europa werden kann, zeigt der Blick hinter die Kulissen.

Was bisher reine Handarbeit war, wird jetzt zum innovativen Meilenstein in der Produktion: Am Standort Krefeld von Thyssenkrupp Materials Processing Europe sorgt ein neu entwickelter Messerbauroboter künftig dafür, dass die Bestückung der Längsteilanlagen – auch Spaltanlagen genannt – automatisiert erfolgt. Für die Mitarbeitenden bedeutet das eine spürbare Entlastung. Zwar ist kein einzelnes Messer tonnenschwer, doch über eine Schicht hinweg kommen schnell mehrere Tonnen an bewegtem Werkzeug zusammen – eine körperlich fordernde Aufgabe.

Der Roboter übernimmt nun die präzise Auswahl und Platzierung der Messer, abgestimmt auf den jeweiligen Kundenauftrag. So wird nicht nur die Ergonomie verbessert, sondern auch die Prozesssicherheit erhöht. Bislang wurden Messer traditionell per Hand bestückt: „Bestücken heißt, wir schieben auf die Ober- und Unterwelle eines Messervorbaudrehkreuzes verschiedene Kreismesser, Distanz- und Gummiauswerferringe, die dann wiederum vollautomatisch auf die Messerwellen der Kreismesserschere übergeben werden, um Spaltbänder je nach Kundenwunsch zuzuschneiden“, erläutert Maschinenführer Karsten Röper. Pro Schicht erfolgt dies bis zu zwölf Mal. Das heißt: schwere Kreismesser sowie Distanz- und Gummiauswerferringe per Hand aus einem Regal heben und auf die Wellen schieben. Nach dem erfolgten Zuschnitt wieder abbauen und für den nächsten Kundenauftrag die geforderte Anzahl von Werkzeugen erneut anbringen. „Bei einer Maschine, die bis zu 16 Millimeter dicke Stahlbänder zerschneiden kann, kann ein Messer schon mal bis zu 24 Kilogramm wiegen“, sagt Karsten Röper. Diese physisch sehr herausfordernde Arbeit übernimmt im Krefelder Werk jetzt ein Messerbauroboter, „eine Arbeitserleichterung vom Feinsten“, wie Karsten Röper zufrieden feststellt.

Christian Emde, Projektmanager für den Bereich Technik, freut sich, dass die Produktion in Krefeld über den Messerbauroboter verfügt: „Wir haben in unserer Produktionshalle vier Spaltanlagen. Durch eine geschickte Positionierung übernimmt der Messerbauroboter an zwei Spaltanlagen das Bestücken der Messerober- und -unterwelle, an denen mit den Einbauteilen mit den höchsten Einzelgewichten hantiert werden musste.“ An den anderen beiden Spaltanlagen werden dünnere Bleche geschnitten, für die Werkzeuge mit geringeren Einzelgewichten eingesetzt werden. Sie werden nach wie vor manuell bewegt. Installiert wurde der Roboter im Februar 2025, nach zehn Monaten im Einsatz sind die Vorteile durch die neue Anlage für die Mitarbeiter deutlich spürbar:

„Durch den Einbau des Messerbauroboters wurde der Sicherheits- und Gesundheitsschutz deutlich verbessert und die Unfallgefahren beim Werkzeugwechsel erheblich reduziert.“

Wolfgang Schmidt, Leiter Technik bei Thyssenkrupp Materials Processing Europe, verfolgt den Markt der Messerbauroboter-Anbieter schon seit Ende der 1990er. Doch erst jetzt haben die Systeme die nötige Reife erreicht, um nicht nur effizient zu arbeiten, sondern auch zuverlässig in bestehende Prozesse integriert zu werden. „Bei einer Investition von rund 1,5 Millionen Euro in solch einen Roboter müssen wir genau hinschauen, denn Gesundheitsschutz und Produktivität müssen Hand in Hand gehen.“ Die Planung für den Messerbauroboter war perfekt: Als der Standort 2006 konzipiert wurde, hatte Wolfgang Schmidt diesen Automatisierungsschritt bereits im Hinterkopf und dachte ihn bei der Platzplanung von Anfang mit. „Das hat es uns jetzt leicht gemacht, den Roboter zwischen die beiden Spaltanlagen zu positionieren, an denen die Beschäftigten mit den schwersten Werkzeugen hantieren müssen, sodass der Roboter mit zwei Portalen beide Anlagen bedienen kann“, sagt Wolfgang Schmidt.

„Effizienz und Produktivität erreichen wir aber nur mit gesunden und erfahrenen Mitarbeitern“ sagt Niederlassungsleiter Martin Jacobs. Viele Beschäftigte seien seit über 15 Jahren im Unternehmen – mit einem enormen Erfahrungsschatz. „Gerade deshalb ist es uns wichtig, in moderne und ergonomische Arbeitsplätze zu investieren – als Zeichen der Wertschätzung und um unsere Mitarbeitenden langfristig zu binden.“

Entsprechend fundiert war die Einarbeitung der Teams, die an den Spaltanlagen mit dem Messerbauroboter arbeiten. Tagschichtmeister Pascal Roth, ehemaliger Maschinenführer, hat sich viel Zeit für eine schichtübergreifende, optimale Einführung genommen. „Neben einem sehr guten Training durch den Hersteller NLT kamen noch Maschinenführer von einer NLT-Schwesterfirma ins Werk, die auf Augenhöhe mit unseren Maschinenverantwortlichen gearbeitet haben“, erklärt Pascal Roth. Außerdem hat er selbst in Eins-zu-eins-Gesprächen älteren Kollegen, denen die digitale Bedienung schwerfällt, sowie mit jüngeren, die eher Handy- als PC-affin sind, einzelne Arbeitsschritte des Messerbauroboters erklärt.

„Hier in Krefeld haben wir gezeigt, wie sich ein Messerbauroboter erfolgreich in eine laufende Produktion an einem bestehenden Standort integrieren lässt“, erläutert Martin Jacobs. Standorte von Thyssenkrupp Materials Processing Europe in ganz Europa seien an der gelungenen Umsetzung interessiert. Ein zweites Einsatzprojekt laufe in Stuttgart, so Martin Jacobs. Dort wird der Roboter allerdings Bestandteil einer komplett neuen hochautomatisierten Produktionslinie sein. „Schlussendlich sind wir überzeugt: Die Lösung entlastet die Belegschaft spürbar und ist gleichzeitig ein Gewinn für den gesamten Produktionsprozess.“

Das Stahl-Service-Center Thyssenkrupp Materials Processing Europe bearbeitet am Standort Krefeld an Längsteilanlagen Bandstahl für die Automobilindustrie. Pro Jahr werden dort circa 400.000 Tonnen Stahl angearbeitet, die über Binnenschiffe, Güterwagons und Lkws verschickt werden.

Mitarbeitende Standort Krefeld: circa 300

Standorte: fünf in Deutschland, fünf in Europa

Blinken wird im Straßenverkehr oft vernachlässigt – dabei ist es eines der wichtigsten Signale. Warum das kleine Zeichen große Wirkung hat, besonders für Rad- und Fußverkehr.

Dauerbeschallung belastet das Gehör junger Menschen. Wenigen ist bewusst, dass Hörschäden entstehen können. Tipps, wie sich das vermeiden lässt.

Praxisnah und verständlich: Das neue interaktive Präventionsangebot „Der sichere Schrotthandel“ zeigt vielfältige Gefährdungen und Schutzmaßnahmen auf dem Schrottplatz.

Ein Fehltritt in der Höhe? Kann lebensgefährlich sein! Die PSAgA soll Beschäftigte bei Arbeiten in der Höhe schützen – vorausgesetzt, sie wird richtig eingesetzt.

Erfahren Sie mehr über das nützliche Tool für kleine und mittlere Unternehmen - und wie dieses Ihre Gefährdungsbeurteilung unterstützt!

Die neue DGUV-Information 208-062 „Mensch und Arbeitsplatz – Auswahl und Einsatz von Exoskeletten“, unterstützt bei der betrieblichen Einführung von Exoskeletten.

Wir freuen uns auf Ihre Anfrage!

E-Mail:

hundertprozent(at)bghw.de