Lärmschwerhörigkeit: Zu viel um die Ohren

Dauerbeschallung belastet das Gehör junger Menschen. Wenigen ist bewusst, dass Hörschäden entstehen können. Tipps, wie sich das vermeiden lässt.

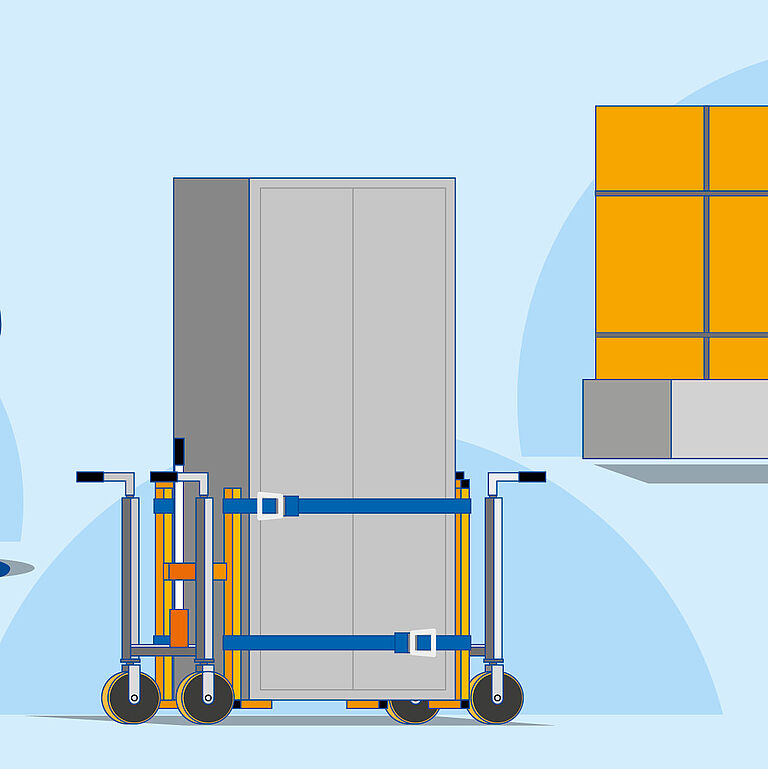

Der Transport von kippgefährdeten Ladegütern ist äußerst unfallträchtig, vor allem beim Be- und Entladen von Fahrzeugen. Umso wichtiger ist es, von Beginn der Transportkette an die nötigen Sicherheitsvorkehrungen zu treffen. Auf was gilt es zu achten, damit Beschäftigte vor Verletzungen geschützt werden?

Kippgefährdete Waren wie zum Beispiel Schaltschränke oder spezielle Einrichtungsgegenstände haben eine schmale Seite und einen hohen Schwerpunkt. In der Regel werden sie auf Paletten transportiert. Eine Ladeeinheit kippt beim Transport, wenn zu große Horizontalkräfte auf sie einwirken und sie nicht ausreichend gesichert ist. Solche Horizontalkräfte entstehen zum Beispiel, wenn Flurförderzeuge wie Gabelstapler oder Handhubwagen stark abgebremst werden oder wenn ein Gefälle befahren wird. Die Ladeeinheit kann dann unkontrolliert in Bewegung geraten und Beschäftigte erfassen. Aber auch Personen, die spontan heraneilen und versuchen, die kippende Ladung mit ihrer Körperkraft noch zu stabilisieren, laufen Gefahr, von ihr getroffen und im schlimmsten Fall sogar erschlagen zu werden. Denn sie können dem Gewicht durch das Entgegenstemmen mit den Händen kaum standhalten.

Beim Transport kommen außerdem häufig Sonderpaletten zum Einsatz, die den Grundabmessungen des schmalen Ladeguts entsprechen. Bei Schaltschränken handelt es sich oft um spezielle „Halb-Paletten“ mit den Abmessungen 1200 mm x 400 mm. Dementsprechend schmal ist dann auch die einzelne Ladeeinheit aus Ware und Palette. Solche Ladeeinheiten sind zwar platzsparend, jedoch wenig standsicher. Sie erhöhen somit das Unfallrisiko für die mit dem Transport beauftragten Beschäftigten.

Physik des Kippens

Gegenstände kippen immer dann, wenn die auf sie wirkenden Kippmomente größer als die Standmomente sind. In der Physik ist ein Moment das Produkt aus Kraft und Hebelarm. Bei der Errichtung von Stapeln wird entsprechend der DGUV Information 208-061 ein zu berechnender Standsicherheitsfaktor von mindestens 2,0 gefordert. Diese Anforderung lässt sich auch auf die Standsicherheit von Ladeeinheiten übertragen. Den Standsicherheitsfaktor erhält man, indem man die Summe der Standmomente durch die Summe der Kippmomente teilt. Der Standsicherheitsfaktor lässt sich entscheidend verbessern, wenn der Hebelarm des Standmoments vergrößert wird oder – anders ausgedrückt – wenn die schmale Seite der betrachteten Ladeeinheit vergrößert wird. Dies kann zum Beispiel durch die Verwendung einer größeren Palette erreicht werden.

Um Arbeitsunfälle zu verhindern, müssen alle Beteiligten in der Transportkette für die Sicherheit beim Umgang mit kippgefährdeten Ladegütern sorgen. „Die Verantwortung für die Sicherheit der Beschäftigten reicht dabei vom Hersteller über den Händler bis hin zum Betreiber“, erklärt Manuel Weis, Referent im Fachbereich Handel und Logistik der BGHW. „Maßnahmen am Beginn der Transportkette haben grundsätzlich die größte Reichweite.“

So hat der Hersteller der Ware die Möglichkeit, von vornherein ausreichend dimensionierte Paletten zu verwenden, um die Standsicherheit der Ladeeinheiten zu erhöhen. In vielen Fällen sind Standard-Europaletten mit den Maßen 1200 mm x 800 mm ausreichend. Daraus kann resultieren, dass die Abmessungen der Palette wesentlich größer als die Abmessungen der Ware sind. „Die Verwendung einer größeren Palette konkurriert häufig mit wirtschaftlichen Interessen, da der Laderaum im LKW bestmöglich ausgenutzt werden soll“, so Weis. „Außerdem gestaltet sich die Ladungssicherung etwas aufwändiger. Freiräume müssen mit zusätzlichem Füllmaterial ausgefüllt werden.“

Befindet sich kippgefährdete Ware auf einer zu schmalen Palette bereits beim Händler oder beim Betreiber, müssen dort entsprechende Maßnahmen greifen. Grundlage für sämtliche Schutzmaßnahmen ist immer die betriebliche Gefährdungsbeurteilung. „Die Ware sollte dann sofort auf eine größere Palette, zum Beispiel auf eine Standard-Europalette, umgesetzt werden“, empfiehlt Weis. Außerdem sollte die Ladeeinheit am Flurförderzeug für den Transport gesichert werden, beispielsweise durch Spanngurte. Eine andere sichere Lösung, um Kippunfälle zu vermeiden, ist die Verwendung von speziellen Transportwagen oder Transportgestellen oder auch der Einsatz von Gabelstaplern mit Anbaugeräten in Form von Klammern.

Nicht zuletzt müssen die Bedienpersonen von Flurförderzeugen und die Beschäftigten, die beim Beladen und Entladen helfen, die Anweisungen zur sicheren Handhabung von Ladeeinheiten befolgen. Sie dürfen sich selbst und andere niemals in Gefahr bringen. Das setzt voraus, dass sie gut unterwiesen sind und die entsprechenden Betriebsanweisungen kennen. Auch Beinahe-Unfälle sollten im Betrieb thematisiert und auf allen Hierarchieebenen besprochen werden.

Die Prävention der BGHW berät ihre Mitgliedsunternehmen in allen Fragen rund um Sicherheit und Gesundheit bei der Arbeit, auch vor Ort im Betrieb. Außerdem können sich Interessierte an das Sachgebiet „Intralogistik und Handel“ der DGUV wenden. Ein multimediales, anschauliches und praxisbezogenes Informationsportal ist darüber hinaus „Das sichere Lager“ – mit mehr als 200 Themenseiten, 150 Filmen und etwa 500 Grafiken und Bildern. Es eignet sich auch für die Unterweisung und für Schulungen zum Thema Intralogistik.

Dauerbeschallung belastet das Gehör junger Menschen. Wenigen ist bewusst, dass Hörschäden entstehen können. Tipps, wie sich das vermeiden lässt.

Praxisnah und verständlich: Das neue interaktive Präventionsangebot „Der sichere Schrotthandel“ zeigt vielfältige Gefährdungen und Schutzmaßnahmen auf dem Schrottplatz.

Ein Fehltritt in der Höhe? Kann lebensgefährlich sein! Die PSAgA soll Beschäftigte bei Arbeiten in der Höhe schützen – vorausgesetzt, sie wird richtig eingesetzt.

Erfahren Sie mehr über das nützliche Tool für kleine und mittlere Unternehmen - und wie dieses Ihre Gefährdungsbeurteilung unterstützt!

Die neue DGUV-Information 208-062 „Mensch und Arbeitsplatz – Auswahl und Einsatz von Exoskeletten“, unterstützt bei der betrieblichen Einführung von Exoskeletten.

„Nicht Auto fahren und arbeiten nach täglichem Cannabis-Hochkonsum!" Das empfehlen Experten nach Auswertung der BGHW-Cannabis-Studie mit Gabelstaplerfahrenden.